Les installations FSW économisent de l'argent et préservent l'environnement

TECHNOLOGIE

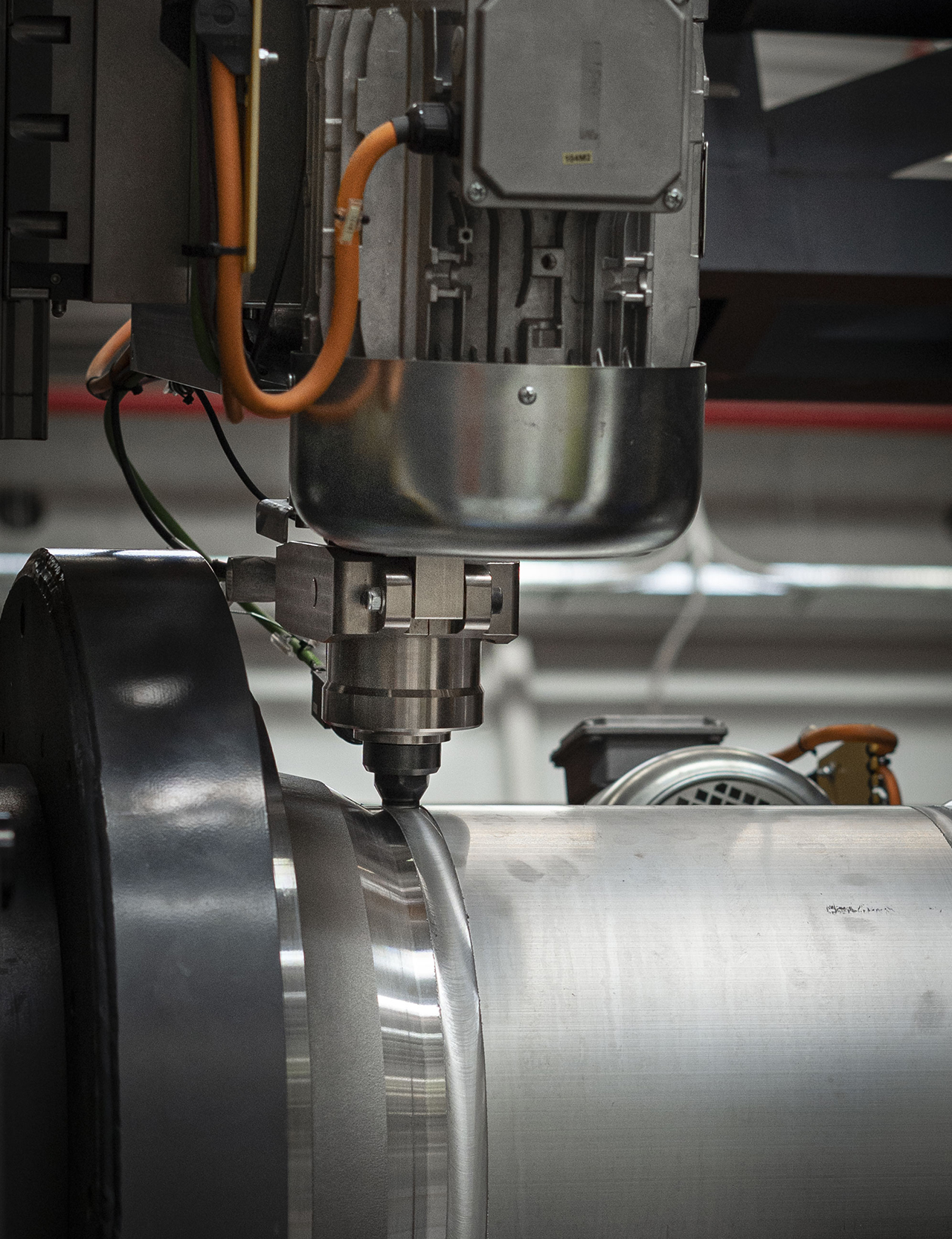

SOUDAGE PAR FRICTION-MALAXAGE

Le soudage par friction (en anglais : Friction Stir Welding, FSW) a été développé et breveté au "The Welding Institute" (TWI, Cambridge, Grande-Bretagne) il y a environ 25 ans. Depuis son développement, l'application FSW s'est répandue dans de nombreux secteurs de l'industrie en raison de ses avantages convaincants. Le procédé de soudage est très différent des procédés de soudage par fusion traditionnels. Dans le cas du soudage par friction-malaxage, le matériau de base n'est pas chauffé au-delà de la température de fusion, de sorte qu'il ne se forme pas de masse fondue. La température de soudage nécessaire ne représente qu'environ 80% de la température de fusion du matériau de base. Pour réaliser l'assemblage, le matériau de base des deux pièces est mélangé. Un outil spécial en rotation est nécessaire à cet effet. Les températures de processus plus basses nécessaires réduisent la consommation d'énergie lors du soudage par friction-malaxage et des travaux de dressage ultérieurs sur la pièce. De plus, aucun gaz de soudage n'est nécessaire. Il est possible d'atteindre une vitesse de soudage plus élevée tout en augmentant la sécurité du processus. Ce qui réduit la durée du processus et le taux de rebut.

APPLICATION

La technologie FSW est utilisée pour une multitude d'applications dans différents secteurs industriels, de l'aérospatiale à l'automobile, en passant par la construction navale, la construction de véhicules ferroviaires et l'électronique, y compris la fabrication de bacs de batterie pour les véhicules électriques.

POURQUOI LA FSW ?

La rentabilité et la durabilité sont également de plus en plus au premier plan dans l'industrie de transformation des métaux et dans l'artisanat professionnel. Dans les opérations de soudage, il s'agit avant tout de vitesse et de potentiels d'économie élevés en matière de consommation d'énergie, de gaz et de fil. La réduction de la consommation d'énergie et de matériaux d'apport a également un effet positif. Pour ESATechnologies AG, l'expérience client de HITACHI/ABB confirme la stratégie de l'entreprise de miser entièrement sur le développement de la technique de soudage.

Avantages de la technologie FSW

Durabilité

En tant que procédé de soudage à l'état solide, le FSW est un procédé d'assemblage pratiquement sans défaut, sans porosité, sans fissures à chaud et sans fissures de solidification. Il en résulte un taux de rebut nettement plus faible dans la production et des procédures de contrôle supplémentaires pour l'étanchéité sont réduites au minimum, ce qui représente un facteur de durabilité non négligeable par rapport aux procédés de soudage traditionnels.

Nette augmentation de la qualité

En raison des températures plus basses, il y a une réduction du retrait et de la déformation du matériau à assembler et donc une nette amélioration de la qualité des points d'assemblage et aucune perte de résistance des métaux à souder.

Facile à automatiser

Utilise la technologie des machines-outils, ce qui rend le processus facile à automatiser, hautement répétable et réduit le besoin de soudeurs qualifiés, ce qui entraîne une forte réduction des coûts de production.

Travaille dans toutes les positions

Peut travailler dans n'importe quelle position.

Bonnes propriétés mécaniques

Bonnes propriétés mécaniques, typiquement égales ou supérieures à celles obtenues par des procédés concurrents pour les alliages d'aluminium.

Augmentation de la production

Grâce au temps de processus plus court, une installation FSW permet d'atteindre un rendement plus élevé dans le même laps de temps. Il est possible d'atteindre une charge de travail allant jusqu'à 8000 encapsulages par an avec une installation fonctionnant en une seule équipe. Il en résulte une consommation d'énergie nettement plus faible.

Soudure sans trou final

Il ne reste pas de trou final à la fin de la soudure lorsque l'outil est retiré des matériaux à assembler.

Efficace sur le plan énergétique

Efficace sur le plan énergétique

Assemble également divers alliages mixtes

Capable d'assembler de nombreux alliages d'aluminium "difficiles à souder" ainsi que des alliages mixtes, par exemple l'aluminium et le cuivre.

Préparation des bords rarement nécessaire

La plupart des applications ne nécessitent pas de préparation spéciale des bords.

AVANTAGES ÉCOLOGIQUES

Efficacité économique et écologie ne sont pas forcément incompatibles dans le domaine du soudage. Avec des procédés d'assemblage efficaces, une utilisation économique de l'énergie et des accessoires qui ouvrent d'autres possibilités d'économie, on dispose d'un système complet de soudage durable. Cela permet de réduire considérablement le temps, la consommation d'énergie, la maintenance et les émissions.

Avantage 01

Avantage 02 - pas de formation d'ozone

Avantage 03 - pas de déchets

Avantage 04 - Réduction des émissions de CO2

Avantage 05 - dépense d'énergie nettement plus faible

Avantage 06 - Réduction des émissions polluantes

Les alliages d'aluminium ne nécessitent pas de matériaux d'apport, de flux ou de gaz de protection, ce qui rend la technique FSW nettement plus respectueuse de l'environnement, car elle ne produit pas de vapeurs toxiques, de projections ou de rayonnement UV. Voici un graphique qui montre la réduction des substances nocives par rapport aux procédés de soudage traditionnels.